JUKI | G-TITAN | Serigrafía Automática

Solución de impresión de circuitos en Línea

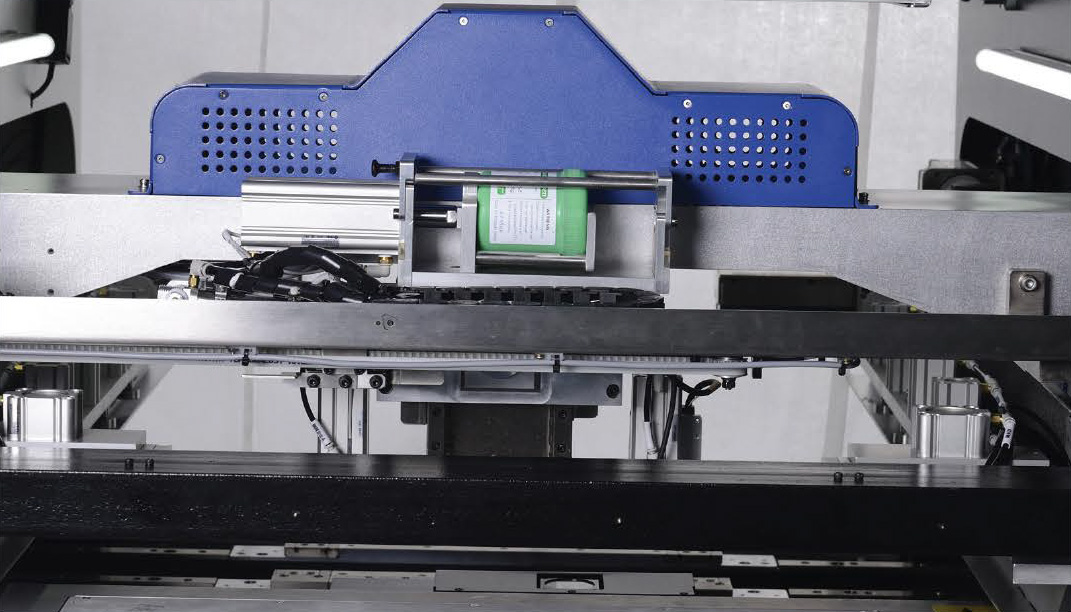

El nuevo G-TITAN de JUKI está equipado con funciones de calidad superior que permiten la solución de impresión de pantalla JUKI en su camino hacia Industry 4.0 y “Lights-Out-Manufacturing”. La facilidad de uso se proporciona gracias a una nueva interfaz gráfica de usuario (Graphical User Interface, GUI), que se maneja a través de la pantalla táctil. G-TITAN admite tarjetas de circuitos de tamaños de hasta 510 × 510 mm y, por lo tanto, satisface sus demandas para el segmento de tamaño medio. Innovaciones innovadoras como Opti Paste Control – OPC – y Quality Print Control – QPC – representan funciones individuales útiles para lograr un consumo optimizado de pasta, un mayor nivel de automatización y evitar errores de impresión durante el proceso de impresión de pantalla.

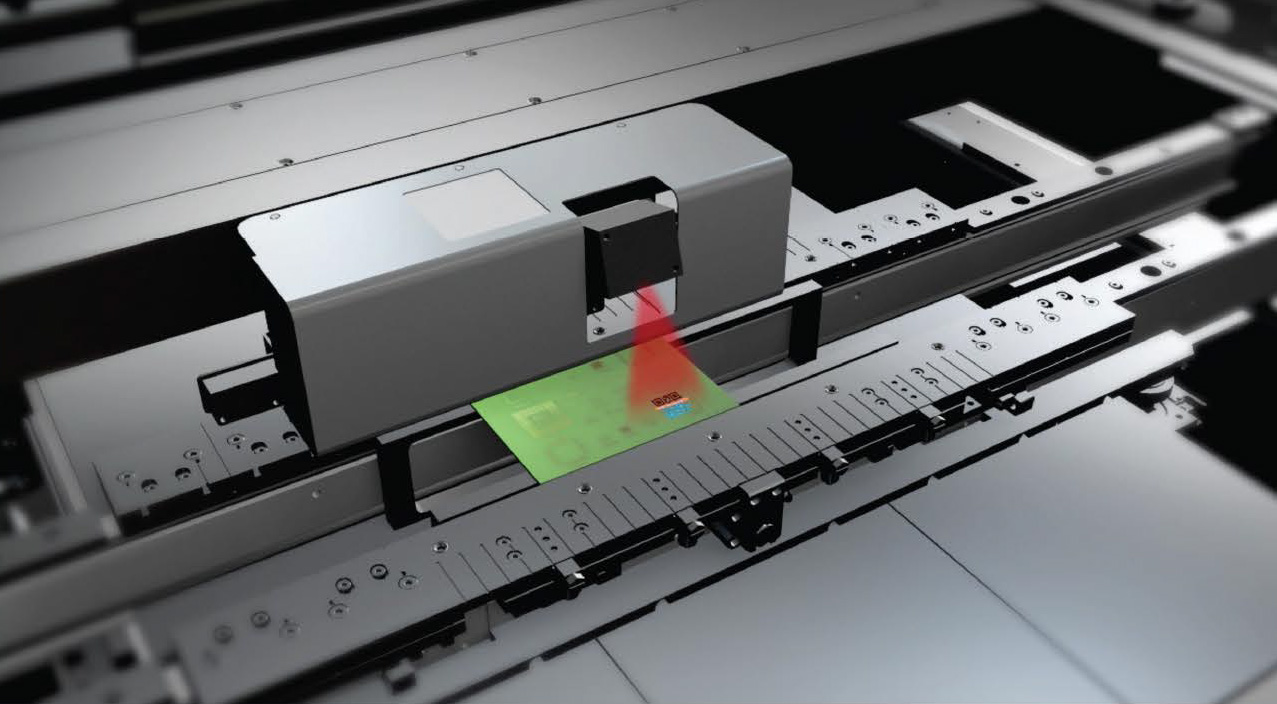

Detección de diámetro de hilo de pasta de estaño en pantalla

Sistema para la detección de falta de pasta de soldar sobre la pantalla, definida esta en un mínimo de 15mm, si se detecta valor inferior el sistema para los ciclos de impresión hasta que el nivel vuelve a estar garantizado, en conjunto con sistema de aplicación automático de pasta de estaño garantiza el proceso de impresión sin necesidad de operario.

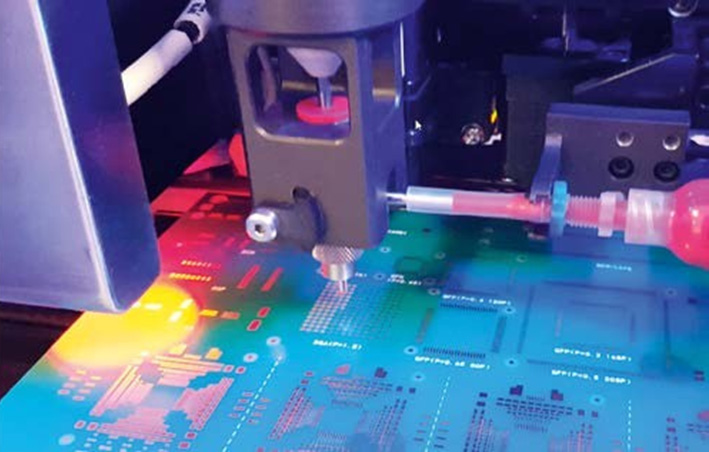

Inspección de aperturas en pantalla

Verificación previa a la impresión de circuitos de aperturas en pantalla para evitar reducción de pads, el sistema controla automáticamente ciclo de limpieza sin necesidad de operario hasta resolver valores aceptados en aperturas de pantalla o eliminación de posible tapón en pantalla.

Especificaciones

| PERFORMANCE | |

| Machine Alignment Capability | 2 Cmk @ ± 10 microns 6 sigma |

| Process Alignment Capability | 2 Cpk @ ± 18 microns 6 sigma |

| Core Cycle Time (excluding printing & cleaning time) | < 8.5 secs |

| Product Changeover Time | < 3 mins |

| New Product Set-up Time | < 10 mins |

| BOARD HANDLING | |

| Max. Size (L x W) | 510 mm x 510 mm |

| Min. Size (L x W) | 50 mm x 50 mm |

| Thickness | 0.4~6 mm |

| PCB Thickness Adjustment | Automatic |

| PCB Max. Weight | 5 kg |

| PCB Edge Clearance | 3 mm |

| PCB Bottom Clearance | 23mm |

| PCB Warpage | Max. 1% diagonally |

| Clamping Method | Auto retractable top clamp, motor controlled side clamp |

| Support Method | Magnetic support pins, bars, blocks, Vacuum suction |

| Conveyor Direction | L to R, R to L, R to R, L to L (software control) |

| Conveyor Height | 900 ± 40 mm |

| Conveyor Speed | Max. 1,500 mm/s |

| Conveyor Width Adjustment | Automatic |

| OPERATOR INTERFACE | |

| Hardware | LCD Monitor, Mouse & Keyboard |

| Operating System (OS) | Windows 10 |

| Control Method | Industrial PC controlled |

| I/O Interface | SMEMA Standard |

| STANDARD FEATURES | |

| Auto paste replenishment (OPC) | |

| Paste rolling diameter monitoring system (OPC) | |

| OPC squeegee assembly (2 pairs 300mm & 450mm) | |

| Stencil Lock (QPC) | |

| Stencil apertures inspection system (QPC) |

| OPTIONS | |

| SPI closed-loop | |

| Auto glue dispensing | |

| Temperature, humidity monitoring & display with aircon unit | |

| Internal/External barcode scanner for PCB traceability | |

| Handheld barcode scanner for stencil, solder paste, squeegee traceability | |

| MES system integration (For Ind. 4.0) | 2 machines in series for higher output |

| 2 machines back to back for dual lane SMT line |

| PRINTING PARAMETERS | |

| Stencil Frame Size (L X W) | Adjustable, 470 mm x 370 mm to 737 mm x 737 mm |

| Print Gap (snap-off) | 0~20 mm |

| Printing Table Adjustment Range | X: ±10 mm, Y: ±10 mm : ± 2° |

| Print Speed | 10~200 mm/s |

| Squeegee Pressure | 0.5~10kg (program control) |

| Squeegee Type | Std.: OPC Squeegee 300 mm, 450 mm & Metal Squeegee 520mm. Option: Rubber |

| Squeegee Angle | Std. 60°, Option 45°, 50°, 55° |

| Cleaning System | Auto wet, dry, vacuum (software select) |

| OPTICAL SYSTEM | |

| Field-of-View (FOV) | 10 mm x 8 mm |

| Fiducial Types | Circle, triangle, square, diamond, cross |

| Fiducial size | 0.5~4.0 mm |

| Vision Methodology | Digital CCD camera look up & down |

| 2D inspection | Max.100 windows to inspect missing & insufficient (std.) |

| FACILITIES REQUIREMENT | |

| Power Supply | AC220V ± 10% 50/60Hz |

| Power Consumption | 3kW |

| Air Supply | 4 ~ 6Kgf/cm² |

| Air Consumption | 5L/min |

| Dimension (excluding signal tower) | 1,240 mm (L) x 1,560 mm (W) x 1,490 mm (H) |

| Machine Weight | 1,200kg |