ROBOTAS | MMS | Material Handling

Optimice su proceso de producción

La preparación del material para la producción puede llevar mucho tiempo e incluso ser monótona, pero es fundamental para el buen funcionamiento de la producción diaria. Un simple error puede causar una parada en la línea o, como mínimo, un retraso significativo en la construcción de un producto. Cuanto más complicado es el proceso de ensamblaje, más complicada se vuelve la preparación del material y más probable es que ocurra un error.

Especificaciones

Un proceso simplificado

Esforzarse por eliminar posibles errores en la preparación de materiales llevó a Robotas a desarrollar el “Sistema de gestión de materiales”. Material Manager simplifica el proceso de preparación de materiales incluso para las líneas de montaje más complejas. Usar la información de la lista de materiales (BOM) que se mantiene como parte del proceso de ensamblaje en cualquier sistema de Robotas. Material Manager es el sistema de enlace entre las órdenes de trabajo planificadas, la lista general de materiales y el material real requerido en cada etapa de producción.

Es una solución integrada, sin papel y práctica que garantiza que los materiales correctos se preparen y entreguen en cada estación de ensamblaje. “Poke Yoking” el kit de material incluso para las construcciones de ensamblaje más complejas.

Usando las órdenes de producción planificadas y los materiales seleccionados de las tiendas. El administrador de materiales separará y creará una lista electrónica del material requerido para cada etapa de ensamblaje y estación de ensamblaje. Incluso si la producción está organizada en una línea de flujo.

Una interfaz fácil de usar

Luego, el material seleccionado puede ordenarse en las etapas correctas y prepararse según lo requiera el proceso. Esto podría ser cortar y doblar para componentes electrónicos o lavar piezas mecánicas.

Incluso las complejidades de una línea de montaje de seis u ocho etapas se gestionan fácilmente. Como cada posición en la línea tiene una lista de kits única que se muestra al operador de carga junto con las instrucciones de qué bandejas o contenedores de almacenamiento se requieren. Los cambios de última hora en el kit de línea debido a la dotación de personal o al aumento de la productividad se pueden realizar de manera eficiente.

Como Material Manager tiene la capacidad de equilibrar automáticamente la línea a pedido, lo que altera el kit para cada etapa de producción. Haciendo que la preparación del material sea totalmente flexible a las necesidades del día a día.

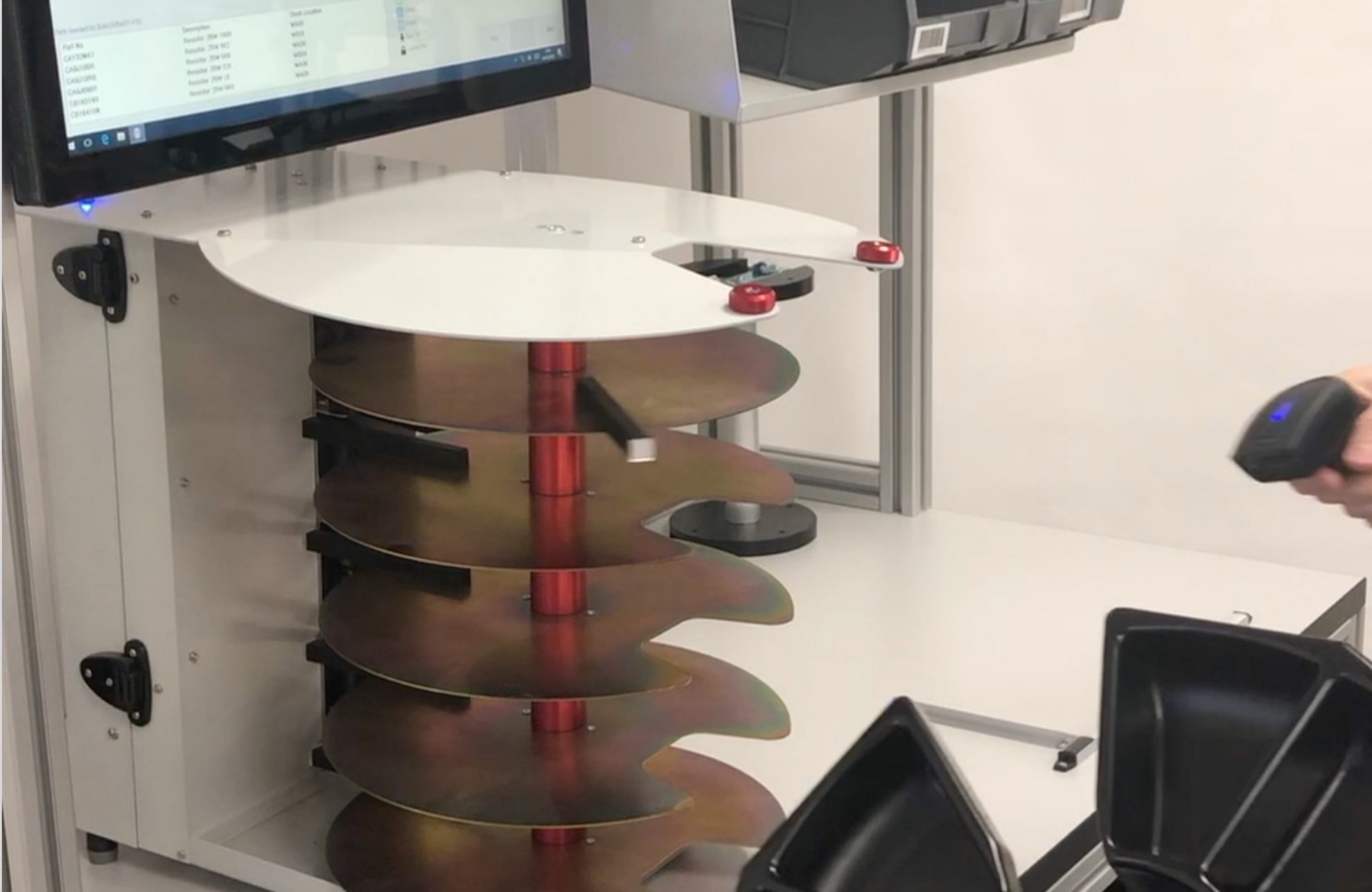

Bandejas de carrusel

Una vez que se completan las etapas de preparación previa, los materiales se pueden escanear y cargar directamente en las bandejas del carrusel o en los contenedores DPL a través de la estación de preparación de kits. Que es ESD seguro y móvil. Permitiendo que se coloque exactamente donde se necesita.

El proceso de carga real de cada bandeja es simple. Una bandeja o contenedor de almacenamiento tiene una identificación con código de barras única añadida. El dispensador de piezas del sistema (carrusel) se carga con una bandeja. Se selecciona la primera pieza de material de la lista de kits mostrada. El número de pieza o el número de la unidad de manipulación se escanea en la estación Kitting.

Luego, la estación de kits verificará que el número de pieza sea correcto con respecto a los requisitos de la estación de ensamblaje y permitirá que se seleccione un contenedor de almacenamiento o un bolsillo para la bandeja. A continuación, se llena el bolsillo/contenedor y se selecciona la siguiente pieza. No es necesario cargar las piezas en orden y los bolsillos de la bandeja se pueden seleccionar en cualquier secuencia. La información se anotará en el sistema Material Manager.

Si se escanea una pieza incorrecta, la estación de preparación de kits la rechazará y se mostrará el error. Si se escanean piezas del mismo ensamblaje pero no de la etapa de ensamblaje que se está cargando, la pieza se rechazará y se mostrará un mensaje al operador.

Almacenamiento de la estación de preparación de kits

Si las piezas más grandes o el embalaje son parte del kit. El tamaño de un recipiente se indica al operador y se puede comparar con la regla DPL visual en la estación de preparación de kits.

Luego se pueden seleccionar los tamaños correctos de contenedores desde el almacenamiento de la estación Kitting para que coincidan con la indicación. El contenedor y el material se pueden escanear juntos y llenar. Evitar que el material incorrecto se cargue en el tamaño de almacenamiento incorrecto. Cada contenedor se identifica en el sistema a través de una identificación de código de barras única. Una vez más garantizando que todo el material que se ha armado esté asociado a un contenedor individual.

Al finalizar un kit de etapa de producción. Se le pedirá al operador que descargue las bandejas. Luego, las bandejas de material se pueden cubrir con una tapa a prueba de ESD y se pueden apilar usando las manijas de transporte de la bandeja provistas con el sistema.

Construcciones de producción simples

El proceso de escaneado y carga continúa hasta que todo el material necesario para la etapa de construcción se haya almacenado y el kit esté listo.

Los kits almacenados se pueden reunir para que un operador recoja su siguiente pieza de trabajo o los materiales se pueden transferir directamente a la línea de producción para que comience la siguiente construcción.

Trabajar con un sistema Robotas puede ser estructurado o tan flexible como lo requiera su programa de producción. Comenzar una compilación de producción no podría ser más simple. El operador en la estación de ensamblaje selecciona el menú abierto y escanea la orden de trabajo escrita en el soporte del kit de ensamblaje. El portador del kit de ensamblaje y las cubiertas se quitan de cada uno. Cada ID de bandeja se escanea y se carga en una posición de dispensador o posición de estante DPL. No es necesario cargar las bandejas en ninguna secuencia y se pueden colocar para la comodidad del operador. Si todos los datos de la pieza coinciden, la construcción comenzará automáticamente.

Simple, rápido y eficiente

Al completar la construcción de un producto, el operador recoge el siguiente kit de piezas. Si falta material, se mostrará un mensaje de error con la información de la pieza faltante. Si el operador ha recogido un kit de material incorrecto, aparecerá un mensaje de error y el kit no se cargará. La construcción no se puede iniciar hasta que todos los materiales correctos estén presentes y se hayan confirmado.

El sistema de gestión de materiales garantiza que el armado de materiales para cualquier sistema de ensamblaje de Robotas sea simple, rápido y eficiente. Eliminando otra fuente de posibles errores en el montaje manual.